ATCS

에너지 절약을 위한 다양한 공조 설비가 개량, 개발되어 왔으나 운전 개시와 더불어 시작되는 튜브 내벽의 오염은 피할 수 없고 오염으로 인한 효율 저하는 약 25%의 에너지 손실을 가져옵니다.

당사의 운전 중 자동 튜브 클리닝 시스템인 브러시 클리닝 시스템 (BRUSH CLEANING SYSTEM)과 볼 클리닝 시스템 (BALL CLEANING SYSTEM)은 30년 이상의 노하우를 지닌 기술로 에너지 손실을 근본적으로 해결해줍니다.

인증 및 연구실적

- 에너지 관리공단 2001년 12월 고효율 에너지 절약 우수설비 선정, ESCO 자금 및 V.A 자금 융자 대상 설비로 선정

- 국가지정 에너지 기술 연구원으로부터 20% 이상의 에너지 절감 효과 데이터 입증

- ISO 9001 인증 획득

BRUSH SYSTEM 특징

- 기존의 주기적 클리닝 작업 불필요

- 설치 후 최대 10년 추가 클리닝 불필요

- 클리닝 시 열 교환기 지속 가동 가능

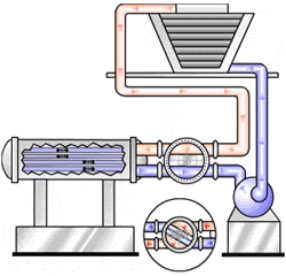

Brush System Layout

Layout

4-WAY DIVERTER

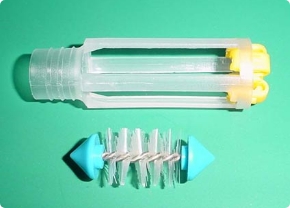

Enhanced tube type

BRUSH / BASKET 설치

BASKET AND END-CLIP

CONTROL PANEL

BRUSH

Brush System Flow Chart

Brush Type 적용분야

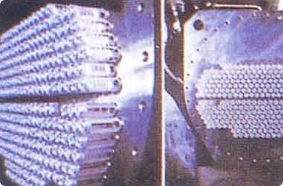

| 각종 냉동기 응축기 및 증발기 |

일반공조용 : 호텔, 병원, 백화점, 쇼핑 센터, 공항, 교육기관 건물, 사무실빌딩등 대형공조 시설 생산공정 냉각용 (Process Cooling) : 석유화학, 섬유, 가스, 반도체, 전자, 기타 산업분야 |

| 석유정제 공장 | 정유공장, 기타 석유화학 공장 |

| 유틸리티 산업 | 열병합발전소 화력발전소 원자력발전소 |

| 적용 용도 | 터보식, 흡수식, 왕복동식 스크류식 등 냉동기의 응축기 및 증발기 일반 열 교환기 폐수처리, 폐열 회수, 열교환기 온천수 폐열 이용 축열식 히트 펌프 기타 열교환기 |

| 적용 조건 | Shell and Tube Type 열교환기 Tube Side 유체 온도 : 70℃ 이하 고온용 Brush도 공급가능 Enhanced and Straight Tube Type 직경 1″ (25mm) 이하 Tube Size |